Взрывозащита производства: зоны, оборудование, типы защиты и методы анализа рисков

На предприятиях, где используются или образуются горючие газы, пары или пыль, существует риск формирования взрывоопасных сред. Для обеспечения безопасности персонала и оборудования необходимо комплексное понимание принципов взрывозащиты. В статье мы рассмотрим классификацию взрывоопасных зон, выбор взрывозащищенного оборудования и методы анализа рисков.

Взрывозащита: определение, значение и нормативная база

Взрывозащита включает в себя комплекс мер, направленных на предотвращение взрывов, смягчение их последствий и защиту людей, оборудования и объектов. Защита от взрывов включает в себя комплекс инженерно-технических средств контроля, административных процедур и специализированных технических устройств.

Необходимость взрывозащиты обусловлена серьезными последствиями взрывов в промышленных условиях. Они могут включать в себя:

- Потерю жизни или серьезные травмы работников.

- Повреждение или разрушение дорогостоящего оборудования.

- Простой производства и, как следствие, финансовые потери.

- Ущерб окружающей среде.

- Юридические и нормативные санкции в отношении компании.

- Ущерб репутации.

Взрывозащита критически важна во многих отраслях, где существует риск образования взрывоопасных сред. Это особенно актуально для пищевой, аграрной, фармацевтической, химической, металлургической и деревообрабатывающей промышленности, поскольку именно там чаще всего встречаются горючие пыли, газы или легковоспламеняющиеся жидкости.

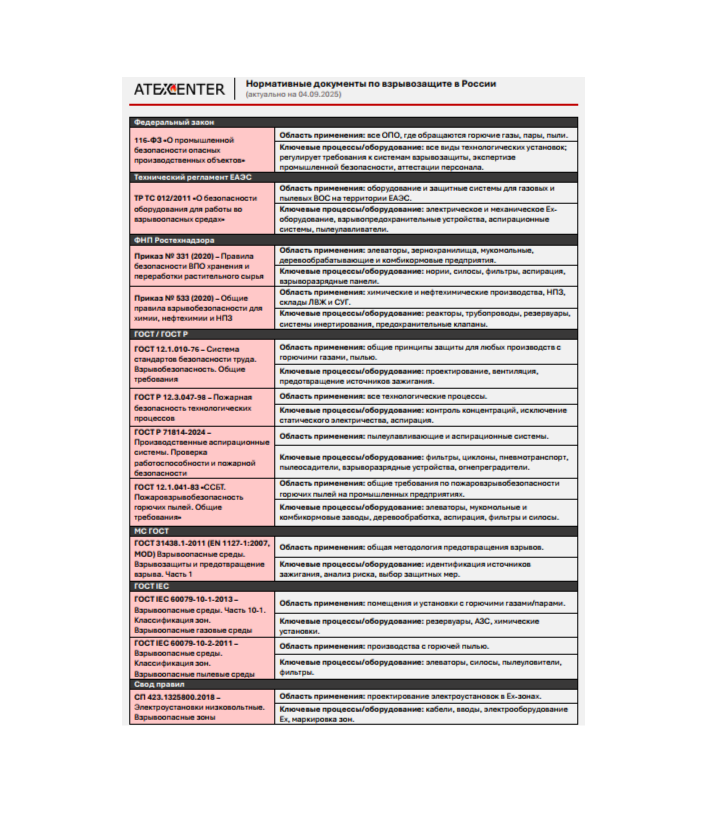

Нормативная документация

Для обеспечения безопасности на промышленном объекте необходимо следовать требованиям действующей нормативной и организационно-распорядительной документации. Соблюдение норм гарантирует, что принятые меры соответствуют современным стандартам и эффективно снижают риски на взрывоопасных производствах.

Основными документами по взрывозащите являются:

- ПУЭ (Правила устройства электроустановок): Содержат требования к безопасному устройству электроустановок во взрывоопасных зонах, включая выбор оборудования, монтаж и эксплуатацию.

- Приказ Ростехнадзора №331: Устанавливает требования к промышленной безопасности взрывоопасных производственных объектов, включая порядок их эксплуатации, технического обслуживания и ремонта.

- ГОСТ Р 71814-2024: Регламентирует требования к проектированию, монтажу и эксплуатации аспирационных систем для удаления взрывоопасной пыли, обеспечивая их эффективность и безопасность.

- Международные стандарты ATEX и IECEx: Устанавливают требования к оборудованию и системам, предназначенным для использования во взрывоопасных средах, а также определяют процедуры их сертификации. ATEX действует в Европе, IECEx – по всему миру.

Нормативные документы по взрывозащите в РФ

Мы подготовили для вас файл с актуальным перечнем нормативных документов, действующих в РФ на 04.09.2025.

Скачать документКлассификация взрывоопасных зон по газам и пыли

Для предотвращения взрывов в потенциально опасных зонах, используется классификация, которая определяет требования к электрооборудованию, системам безопасности и организации труда. В соответствии с ФЗ-123 («Технический регламент о требованиях пожарной безопасности» — Федеральный закон от 22.07.2008 №123-ФЗ) зоны, где может образовываться взрывоопасная газовая среда, классифицируются в зависимости от частоты и продолжительности присутствия этой среды.

Для газов взрывоопасные зоны подразделяются на:

Аналогичная классификация существует и для горючих пылей, но с учетом дополнительного фактора – нижнего концентрационного предела воспламенения (НКПВ) частиц:

При эксплуатации электрооборудования во взрывоопасных зонах обязательным условием является наличие Ex-маркировки, свидетельствующей о его взрывозащищенности. Эта маркировка гарантирует соответствие стандартам безопасности и снижает риск воспламенения горючей среды.

Методы анализа взрывоопасности на производстве

Существует ряд методов, позволяющих идентифицировать опасности, оценить риски и разработать эффективные меры защиты.

Общий подход к оценке

Оценка взрывоопасности на производстве начинается с идентификации потенциальных источников возникновения взрывоопасной среды (горючих газов, пара и пыли). Далее проводится классификация зон по степени взрывоопасности, оценивается вероятность возникновения взрывчатой смеси и источников воспламенения. На основе полученных данных разрабатываются и внедряются меры по предотвращению образования взрывоопасной среды, исключению источников воспламенения и смягчению последствий взрыва в случае его возникновения.

1 метод: Идентификация источников воспламенения

Метод заключается в определении всех возможных факторов, способных инициировать взрыв горючей смеси. К таким источникам относятся:

- Открытое пламя и горячие поверхности.

- Электрические искры и дуги.

- Статическое электричество.

- Механическое искрение и др.

2 метод: Dust Hazard Analysis (DHA)

Dust Hazard Analysis (DHA) направлен на идентификацию источников горючей пыли, путей ее распространения, источников воспламенения и потенциальных последствий взрыва пыли. DHA включает в себя сбор информации о свойствах пыли, технологических процессах, оборудовании и системах защиты. На основе полученной информации проводится оценка риска взрыва пыли и разрабатываются меры по его уменьшению.

3 метод: Матрица рисков

Матрица рисков – это инструмент для визуализации и оценки рисков, основанный на определении вероятности возникновения неблагоприятного события и тяжести его последствий. Она представляет собой таблицу, в которой по одной оси откладывается вероятность, а по другой – тяжесть последствий. На пересечении каждой ячейки матрицы определяется уровень риска (например, низкий, средний, высокий). Матрица рисков позволяет ранжировать риски по степени их опасности и определить приоритеты для реализации мер защиты.

4 метод: HAZOP-анализ

HAZOP – это структурированный метод анализа, который выявляет потенциальные опасности и проблемы с работоспособностью в технологических процессах. Команда экспертов, задавая вопросы “Что, если…?”, ищет отклонения от нормы, определяет их причины и последствия, а также разрабатывает меры по предотвращению или смягчению рисков. HAZOP помогает выявить скрытые опасности процессов.

5 метод: Аудит взрывобезопасности с составлением EPD (Explosion Protection Document)

Аудит взрывобезопасности – это независимая оценка соответствия предприятия требованиям нормативных документов в области взрывозащиты. Аудит проводится экспертами и включает в себя проверку документации, осмотр оборудования и интервью с персоналом.

Explosion Protection Document (EPD) – это документ, в котором описываются все меры по взрывозащите, реализованные на предприятии (классификация взрывоопасных зон, выбор взрывозащищенного оборудования и др.). Составление EPD является обязательным требованием во многих странах.

Распространённые типы основного оборудования, требующего взрывозащиты

На производствах особое внимание уделяется оборудованию, которое в процессе своей работы может генерировать или аккумулировать взрывоопасную пыль или пары, либо служить источником воспламенения. Ниже перечислены основные типы такого оборудования, требующие применения специальных мер взрывозащиты:

- Бункеры и силосы. Оборудование, предназначенное для хранения сыпучих материалов. Взрывоопасность в бункерах присутствует из-за скопления горючей пыли, которая может образовывать взрывоопасную смесь с воздухом. Также, при разгрузке и загрузке бункера происходит интенсивное пылеобразование, увеличивающее концентрацию пыли в воздухе.

- Конвейеры и транспортеры. Используются для транспортировки сыпучих материалов на небольшие расстояния. Ленточные, винтовые и другие типы конвейеров могут создавать пыль в процессе работы, особенно при транспортировке сухих порошкообразных материалов. Накопление пыли вокруг конвейера и внутри его конструкции может привести к взрыву.

- Нории (ковшовые элеваторы). Нории – это вертикальные транспортеры, использующие ковши для подъема сыпучих материалов. Из-за интенсивного перемещения материала в замкнутом пространстве, нории являются одним из самых взрывоопасных видов оборудования. Пыль, образующаяся при загрузке и выгрузке ковшей, легко воспламеняется от искр или нагретых поверхностей.

- Мельницы и дробилки. Используются для измельчения различных материалов. Процесс измельчения неизбежно сопровождается образованием большого количества пыли, которая может легко воспламениться. Высокая температура внутри мельницы, искры от ударов металлических частей и статическое электричество могут служить источниками воспламенения.

Вспомогательное оборудование, подлежащее взрывозащите

В дополнение к основному технологическому оборудованию, существует ряд вспомогательных систем, которые также требуют внимания с точки зрения взрывобезопасности. Их конструкция и эксплуатация могут способствовать образованию, накоплению и распространению взрывоопасных веществ.

- Аспирационные системы. Внутри воздуховодов и фильтров может накапливаться горючая пыль, образуя взрывоопасную смесь. Если в системе возникнет источник воспламенения (искра, перегрев), может произойти взрыв, распространяющийся по всей системе воздуховодов.

- Системы промышленной уборки (вакуумная очистка). Данные устройства собирают горючую пыль и создает условия для ее перемещения и концентрации. Внутри пылесосов и трубопроводов вакуумных систем может образоваться опасная смесь, которая может воспламениться от источника зажигания.

- Пневмотранспорт. В пневмотранспортных системах взрывоопасность обусловлена высокой концентрацией пыли в транспортируемом потоке, трением частиц о стенки трубопровода, а также возможностью накопления статического электричества.

- Трубопроводы. Взрывоопасность трубопроводов зависит от транспортируемого вещества, температуры и давления. Утечки горючих веществ из трубопроводов могут приводить к образованию взрывоопасных концентраций в воздухе. Кроме того, в трубопроводах с пылевидными материалами возможно накопление пыли и образование взрывоопасных отложений.

- Воздуховоды. Воздуховоды становятся потенциально опасными в случае попадания в них горючих газов, паров или пыли из технологического оборудования или других источников. Накопление горючих веществ в воздуховодах может привести к образованию смеси, воспламеняющейся от искры или нагретой поверхности.

АТЕКСЦЕНТР предлагает решения по взрывозащите как основного, так и вспомогательного оборудования. Узнайте подробнее о решениях для каждого вида.

Основные типы взрывозащиты: активная и пассивная

Для уменьшения риска развития аварийных ситуаций, связанных со взрывами пылевоздушной смеси на производстве, одной из наиболее эффективных мер является использование взрывозащитного оборудования.

Взрывозащита может быть активной и пассивной.

Системы пассивной взрывозащиты используются для минимизации последствий взрыва, ограничивая его распространение на смежное оборудование. В случае аварии такие устройства не требуют активации со стороны персонала, так как работают механически, реагируя на волну давления, возникающую при взрыве.

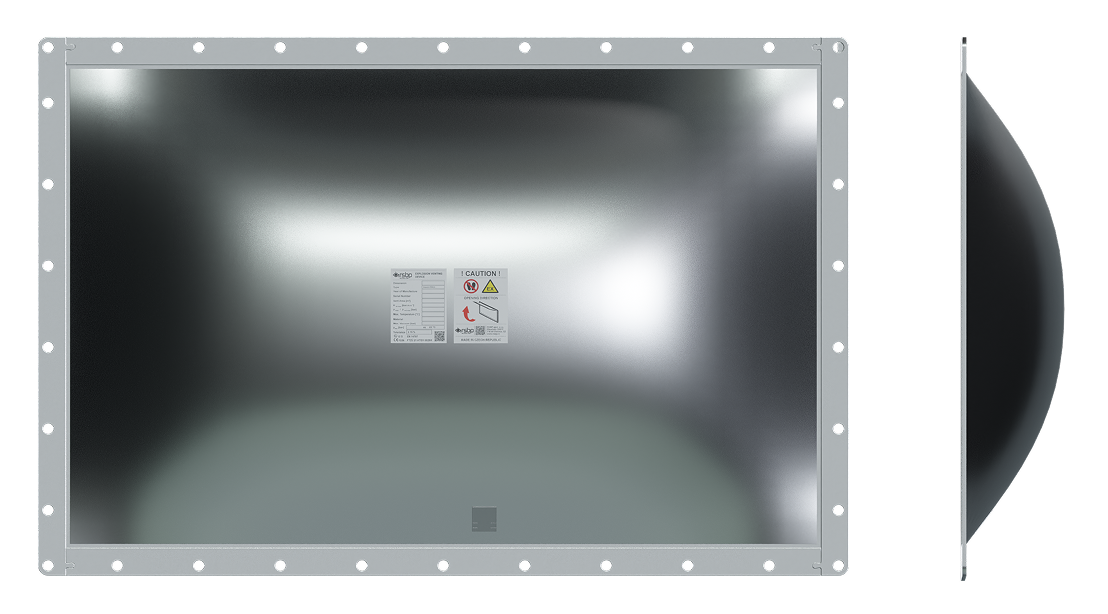

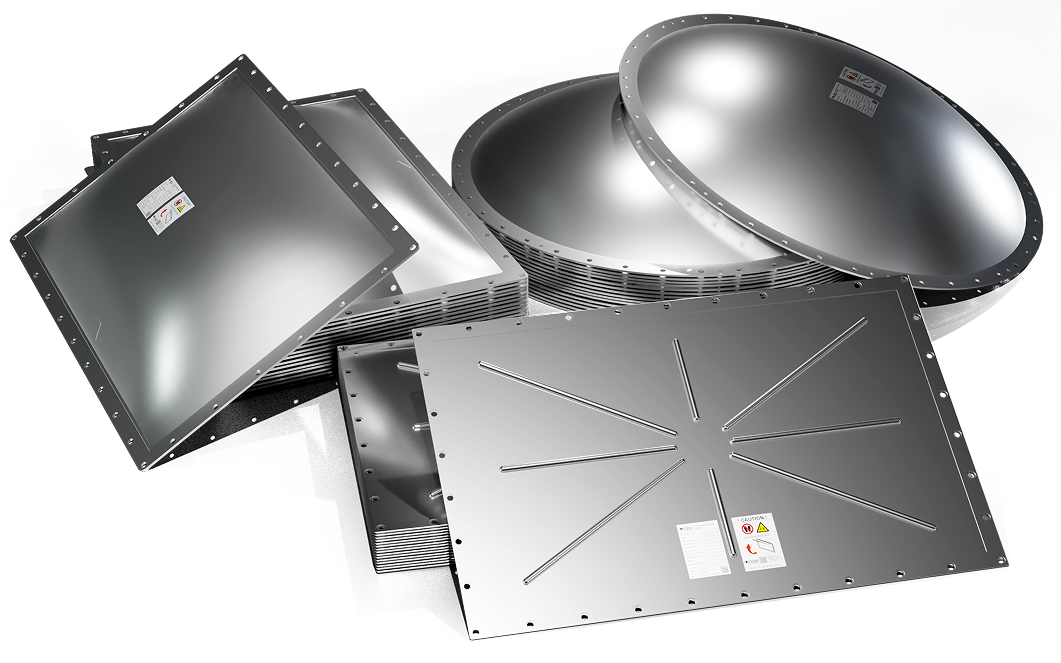

Взрыворазрядные панели

Открываются при избыточном давлении и безопасно выводят продукты взрыва наружу. Подходят для высвобождения взрыва вне производственных помещений.

Подробнее о панелях

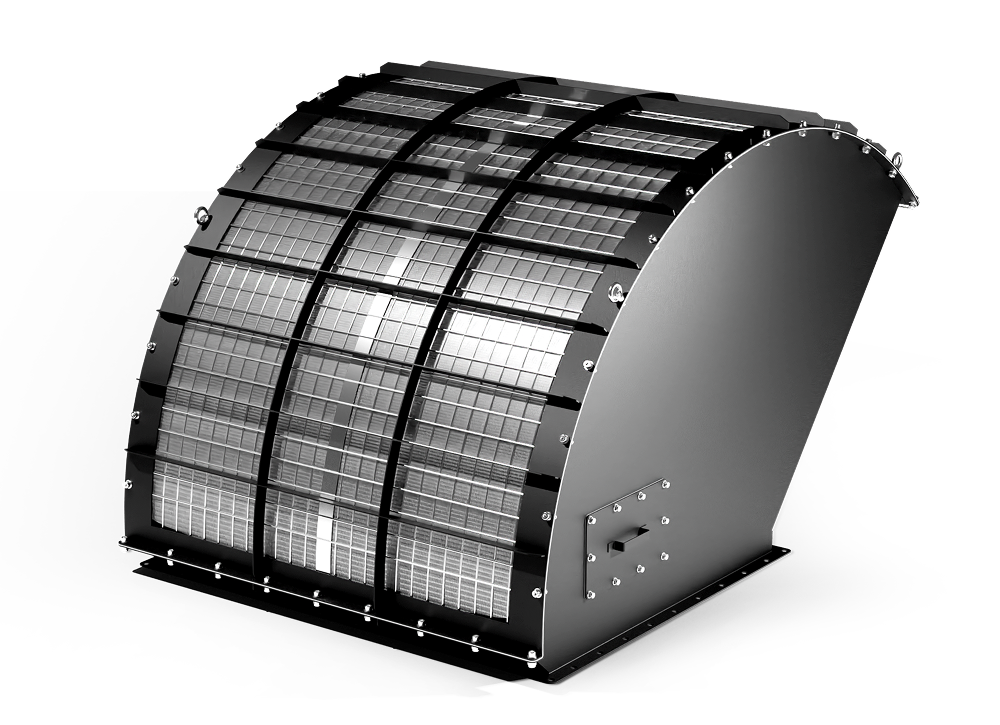

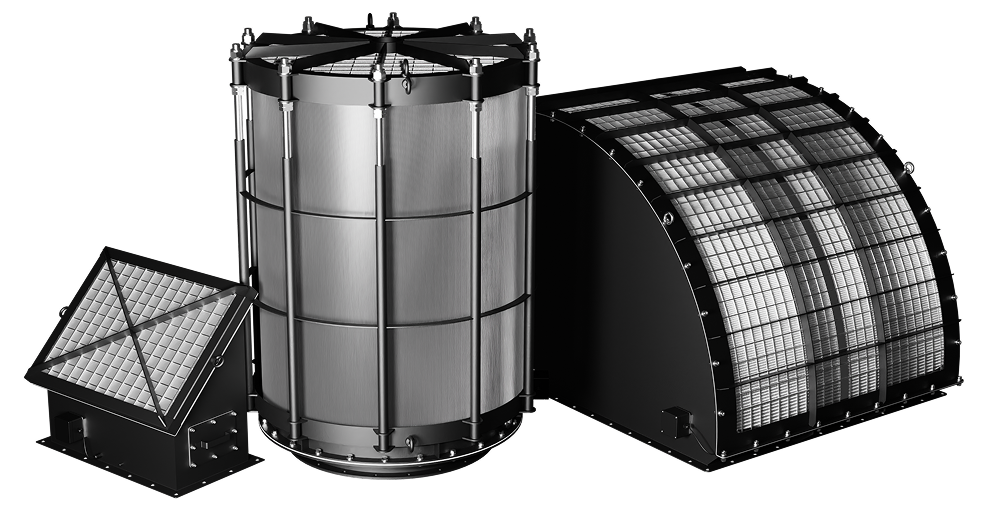

Пламегасители FLEX

Задерживают пламя и продукты горения внутри корпуса (в основании корпуса находится взрыворазрядная панель). Подходят для высвобождения взрыва в производственных помещениях.

Подробнее о пламегасителях

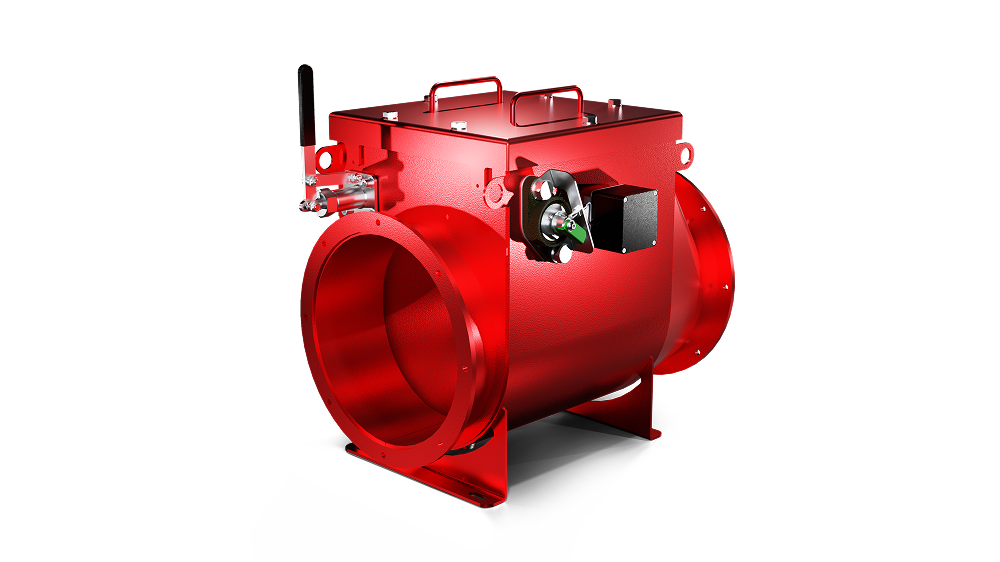

Взрывозащитный обратный клапан B-FLAP

Обратный клапан, закрывающийся при взрыве и препятствующий распространению пламени в трубопроводах и воздуховодах.

Подробнее об обрастном клапане

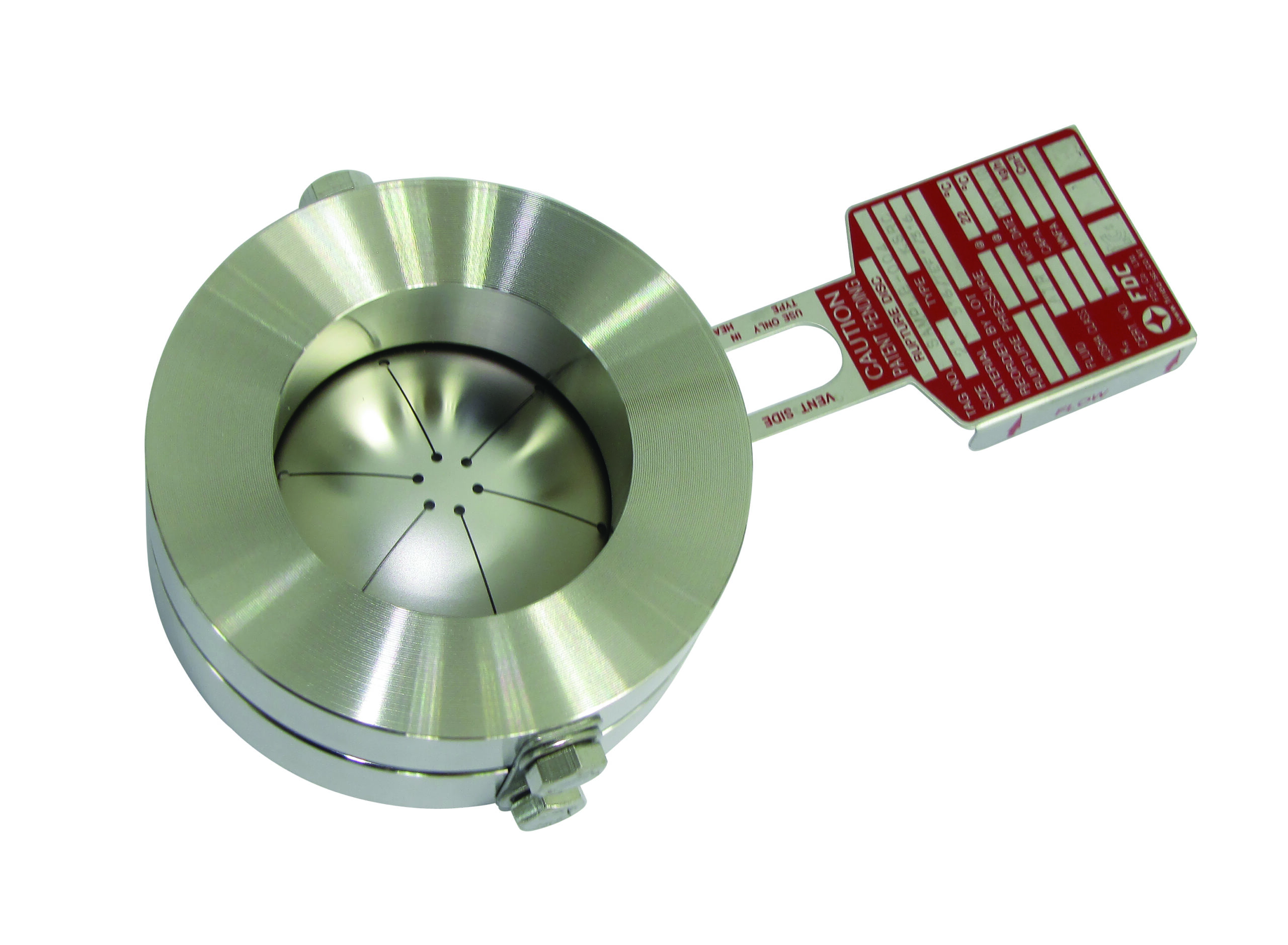

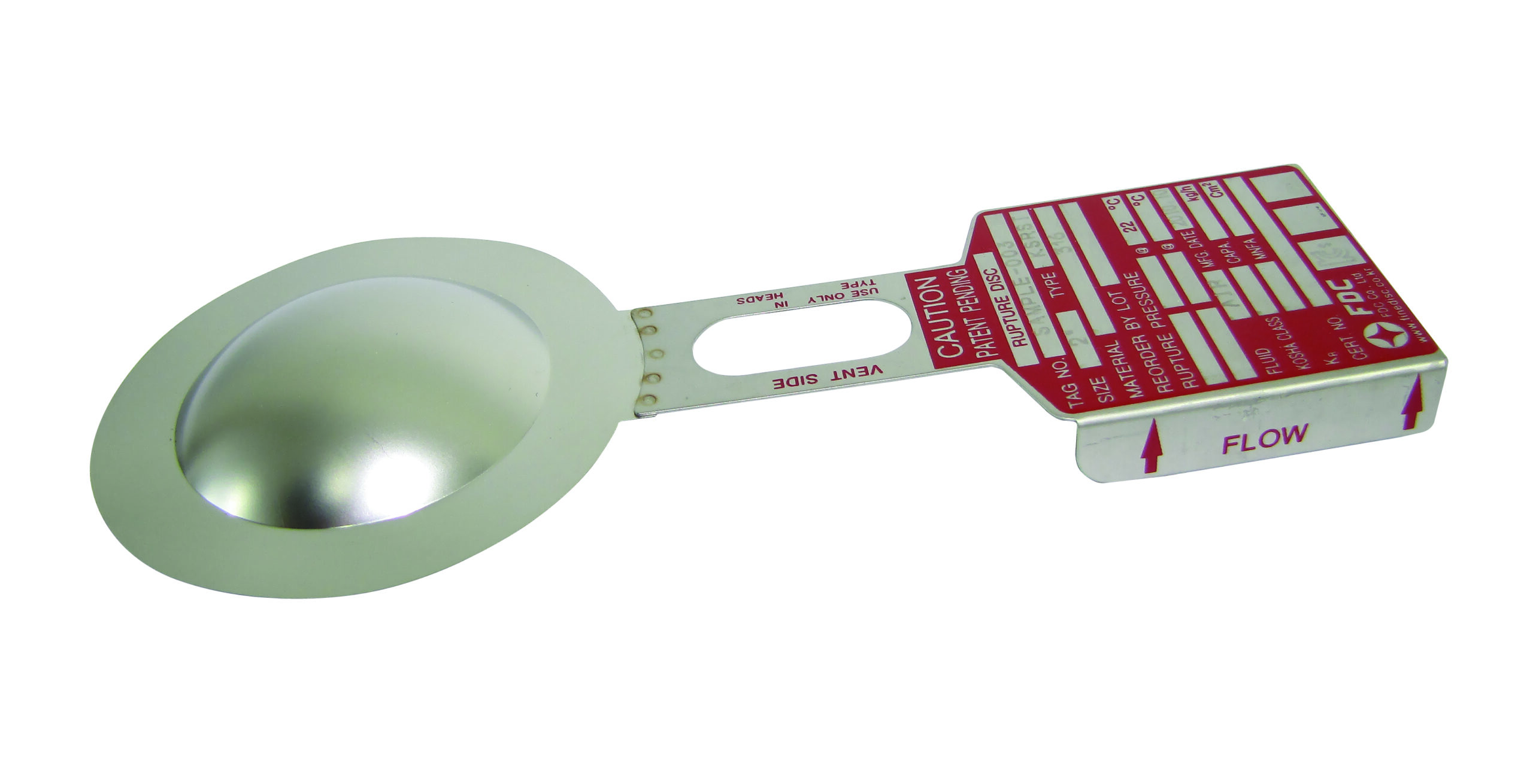

Разрывные диски

Разрушаются при превышении давления в ёмкостях и отводных трубопроводах.

Подробнее о разрывных дискахВ активных системах используются технические средства (датчики) для непрерывного мониторинга уровня давления и искрообразования. В случае отклонения параметров мониторинга, сигнал немедленно передается в управляющий контроллер ConEx, который передает сигнал на активацию баллонов со взрывоподавляющим веществом, предотвращающая взрыв еще на ранней стадии.

HRD система

Мгновенно распыляет взрывоподавляющее вещество в оборудование и подавляет развитие взрыва.

Подробнее о HRD системе

HRD барьер

Распыляет взрывоподавляющее вещество и локализует взрыв в трубопроводах и воздуховодах, предотвращая его распространение на смежные технологии.

Подробнее о HRD барьере

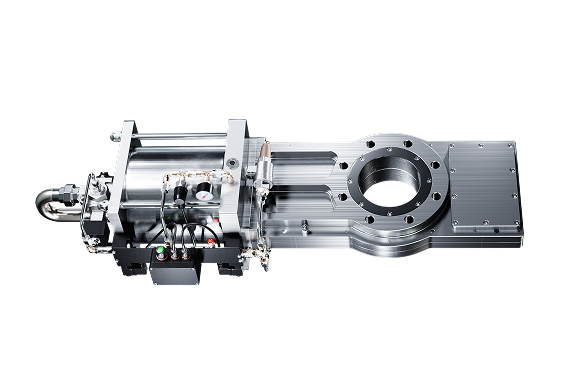

Быстродействующая шиберная задвижка GATEX

Быстродействующая шиберная задвижка, перекрывающая трубопровод для локализации взрывной волны.

Подробнее о шиберной задвижкеСравнили пассивную и активную взрывозащиту в нашем телеграм-канале.

Организационные меры по обеспечению взрывозащиты

Эффективная взрывозащита не ограничивается только техническими решениями. Не менее важную роль играют организационные меры, направленные на поддержание безопасных условий работы и предотвращение аварий.

К организационным мерам взрывозащиты относятся:

- Плановая уборка и удаление пыли. Регулярная уборка предотвращает накопление горючей пыли. Это снижает вероятность взрыва и распространения пламени в случае возникновения источника воспламенения.

- Регламентное техническое обслуживание. Плановые осмотры, замена изношенных деталей, смазка механизмов и проверка электрических соединений обеспечивает исправное состояние оборудования. Эти меры способствуют уменьшению вероятности искрообразования, перегрева или утечки горючих веществ.

- Инструкции по эксплуатации оборудования. Наличие четких и понятных инструкций по эксплуатации технических устройств позволяет персоналу правильно и безопасно использовать устройства, предотвращая ошибки, которые могут привести к аварийным ситуациям.

- Назначение ответственных лиц за обеспечение безопасности. Ответственные лица следят за соблюдением правил и норм взрывобезопасности, а также своевременно принимают меры по устранению выявленных нарушений.

- Обучение и инструктаж персонала. Повышение уровня знаний и навыков работников в области взрывобезопасности помогает им правильно оценивать риски и принимать меры по их снижению.

- Аудит промышленной безопасности и корректирующие действия. Регулярный аудит промышленной безопасности позволяет выявлять слабые места в системе управления взрывобезопасностью и разрабатывать действия для их устранения. Аудит может проводиться независимыми экспертами и охватывать все аспекты деятельности предприятия, связанные с взрывобезопасностью.

Заключение

Обеспечение взрывобезопасности на производстве – комплексная задача, требующая всестороннего подхода. Правильная классификация взрывоопасных зон, применение соответствующего взрывозащищенного оборудования и систематический аудит производства – ключевые элементы эффективной стратегии. Использование сертифицированного взрывозащищенного оборудования, соответствующего требованиям зоны, является необходимым условием для обеспечения безопасности персонала, сохранности имущества и устойчивости производственного процесса.

Инвестиции во взрывозащиту – это инвестиции в безопасность и надежность, которые окупаются многократно, предотвращая возможные катастрофы.